![]() Zu Beginn werden WC, Co und die Dotierkarbide nach speziellen Rezepturen eingewogen. Diese Mischungen werden mehrere Stunden in Attritoren gemahlen und anschließend gesiebt, um eine besonders homogene Verteilung der verschiedenen Bestandteile zu erreichen.

Zu Beginn werden WC, Co und die Dotierkarbide nach speziellen Rezepturen eingewogen. Diese Mischungen werden mehrere Stunden in Attritoren gemahlen und anschließend gesiebt, um eine besonders homogene Verteilung der verschiedenen Bestandteile zu erreichen.

![]() Mittels Zugabe von organischen Additiven wird das Pulver in unseren Knetern zu einer extrusionsfähigen Masse weiterverarbeitet.

Mittels Zugabe von organischen Additiven wird das Pulver in unseren Knetern zu einer extrusionsfähigen Masse weiterverarbeitet.

![]() Durch den Einsatz der patentierten KF-Herstelltechnik wird das plastifizierte Material extrudiert. Dabei können Kühlkanäle mit unterschiedlichen Steigungen und Geometrien in den Rundstab eingebracht werden.

Durch den Einsatz der patentierten KF-Herstelltechnik wird das plastifizierte Material extrudiert. Dabei können Kühlkanäle mit unterschiedlichen Steigungen und Geometrien in den Rundstab eingebracht werden.

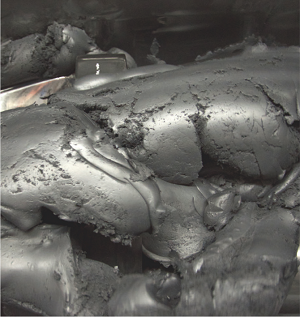

![]() Anschließend muss ein Teil der zugebenen Flüssigkeit unter streng kontrollierten Bedingungen in der Klimakammer und speziellen Trocknungsöfen langsam aus den Produkten entfernt werden. Die Trocknungsdauer ist abhängig vom Außendurchmesser.

Anschließend muss ein Teil der zugebenen Flüssigkeit unter streng kontrollierten Bedingungen in der Klimakammer und speziellen Trocknungsöfen langsam aus den Produkten entfernt werden. Die Trocknungsdauer ist abhängig vom Außendurchmesser.

![]() Haupt- und Gegenspindel, zwei Werkzeugrevolver, sechs Linear- und zwei Rundachsen sowie ein speziell angepasstes Stangenlade- und Teileabfuhrsystem – mit diesen Voraussetzungen können Preforms nach individuellen Kundenwünschen schnell,

Haupt- und Gegenspindel, zwei Werkzeugrevolver, sechs Linear- und zwei Rundachsen sowie ein speziell angepasstes Stangenlade- und Teileabfuhrsystem – mit diesen Voraussetzungen können Preforms nach individuellen Kundenwünschen schnell,

wirtschaftlich und prozesssicher gefertigt werden.

![]() Zu Beginn verdampfen die verbliebenen Plastifizierungsmittel während dem Entwachsungsvorgang. Nach dem weiteren Aufheizen schmilzt das Co bei ca. 1380 °C und fließt in die Leerräume zwischen den WC-Körnern. Durch den heißisostatischen Prozess wird verbliebene Porosität entfernt und das Produkt anschließend abgekühlt. Die Hartmetallprodukte verlieren während dem gesamten

Zu Beginn verdampfen die verbliebenen Plastifizierungsmittel während dem Entwachsungsvorgang. Nach dem weiteren Aufheizen schmilzt das Co bei ca. 1380 °C und fließt in die Leerräume zwischen den WC-Körnern. Durch den heißisostatischen Prozess wird verbliebene Porosität entfernt und das Produkt anschließend abgekühlt. Die Hartmetallprodukte verlieren während dem gesamten

Sinter-HIP-Prozess bis zu 25 % an Volumen.

![]() Nach ausgiebigen Qualitätskontrollen werden die Stäbe entweder in das Logistikzentrum gebracht oder in der Centerless-Schleiferei veredelt.

Nach ausgiebigen Qualitätskontrollen werden die Stäbe entweder in das Logistikzentrum gebracht oder in der Centerless-Schleiferei veredelt.

Mixing, Milling, Sieving

de_At the beginning we mix WC, Co and doping elements according to our special recipes. This mixture is then ball-milled and sieved for an outstanding homogenous distribution of carbide grains of the specific grade powder.

Kneading

de_With the help of additives, we then plasticize the powder into a clay like dough in our kneaders. This step is necessary to shape the final product.

Extruding

de_The plasticized mixture flows through our extrusion press. At this particular step we bring our rods near their final shape including our famous helical coolant ducts.

Drying

de_Soaked with plasticizing agent, the rods then need to dry in an air conditioned chamber and special drying-furnaces – the bigger the diameter the longer – before they’re finished in the sinter-hip furnace.

Sintering

de_In the sinter-hip process the last plasticizing agents evaporate during the heating process. Finally, at around 1380 C° the cobalt melts, and is embedding the WC grains under hot isostatic pressure. The rods loose up to 25 % of their volume due to shrinkage eliminating porosity.

Grinding

de_After passing a last rigorous inspection the rods are then either stocked in our warehouse or refined in our grinding department prior to shipping to our customers.